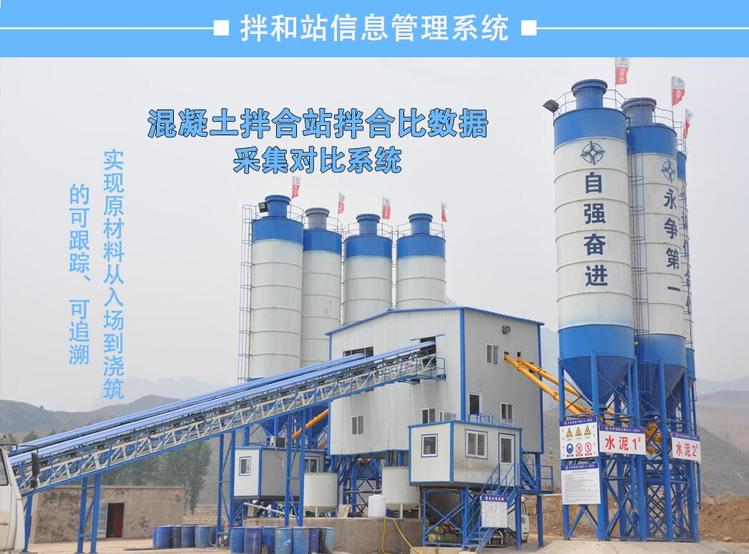

混凝土拌合站质量监控系统铸就建筑基石

在建筑工程中,混凝土的质量直接决定了结构的强度、耐久性与安全性。作为混凝土生产的核心环节,拌合站的质量控制一种是工程管理的重点。传统模式下,混凝土配比依赖人工经验,生产过程缺乏实时监控,易出现材料配比偏差、拌合不均等问题,轻则导致返工,重则引发结构隐患。如何实现混凝土生产的精准化、透明化与智能化管理?混凝土拌合站质量监控系统通过技术创新,为这一难题提供了系统性解决方案。

一、从经验主导到数据驱动:系统如何重构生产流程?

混凝土生产的核心在于原材料的精准配比与拌合工艺的严格把控。传统方式中,操作人员需手动调整水、水泥、骨料等材料的投放量,并通过抽样检测验证质量。这种方式不仅效率低,还易因人为误差或环境干扰导致质量波动。而现代质量监控系统通过以下技术模块,将生产流程全面数字化:

1、全要素数据实时采集

系统集成高精度称重传感器、温度传感器、湿度传感器及流量计等设备,实时监测水泥、砂石、水、外加剂等原材料的投放量、含水率及拌合温度。数据每秒更新,确保配比误差控制在±2%以内。

2、自动化工艺调控

基于预设的配比方案与施工标准,系统自动调整搅拌时间、投料顺序及搅拌机转速。例如,当砂石含水率变化时,系统动态修正加水比例,避免混凝土坍落度偏离设计要求。

3、质量闭环反馈

拌合完成后,系统通过快速检测模块评估混凝土性能,并将结果反馈至控制中心。若检测不合格,自动触发告警,通知管理人员进行处理。

二、技术突破:系统如何攻克行业痛点?

1、精准配比,告别一铲定乾坤

传统人工配比易受材料湿度、粒径波动影响,导致实际配比与设计值偏差较大。系统通过实时监测与动态补偿技术,自动修正因环境变化引起的配比误差。

2、过程透明化,质量可追溯

从原材料入库到混凝土出料,所有数据均记录在云端平台,形成完整的生产档案。

3、智能预警与远程协同

系统内置AI算法,可预测设备故障风险或配比偏离趋势,提前触发预警。同时,支持远程监控与参数调整,方便管理人员多站点协同,提升响应效率。

三、系统核心价值:降本增效与风险防控的双重提升

1、质量稳定性飞越

通过自动化配比与实时调控,混凝土强度离散性降低30%以上,大幅减少因质量不达标导致的退料、凿除等问题。

2、资源浪费减少

精准投料减少原材料浪费,动态优化搅拌能耗,综合预算可降低生产成本10%-15%。

混凝土拌合站质量监控系统不仅是一项技术升级,更是一场生产管理模式的革命。它让混凝土生产从粗放式经验操作迈向精细化数据管控,为工程质量筑起防线。

本文由陕西领航软件技术公司小编整理发布,陕西领航软件技术有限公司长期专注于公路、铁路、机场、大坝等工程施工信息化行业,是该领域内著名的交建信息化“一站式”智慧工地解决方案供应商。旗下产品有智慧工地APP,路面摊铺压实管理系统、智慧工地管理系统、隧道监控量测管理系统、拌合站管理系统、隐蔽工程、智能张拉等多个管理系统软件著作权。